Koelmagazijn: ontwerp en automatisering

In de logistiek wordt steeds vaker gebruik gemaakt van geautomatiseerde koelmagazijnen. Het gebruik van koeling om producten langdurig te bewaren is geen recente uitvinding, aangezien dit reeds in de Middeleeuwen werd toegepast. Dankzij de constante temperatuur blijven de kwaliteit en de eigenschappen van de goederen behouden, waardoor de levensduur van de producten in het magazijn wordt verlengd.

Nieuwe leefgewoonten hebben de sector van de koude logistiek verder versterkt. Volgens een rapport van het adviesbureau Markets and Markets, zal de diepvriesindustrie het komende jaar nog meer toenemen en in 2023 een wereldwijde omzet bereiken van meer dan 283.000 miljoen dollar.

In dit artikel wordt uiteengezet hoe een koelmagazijn werkt, hoe het ontworpen wordt en hoe het aangepast moet worden aan de nieuwe logistieke uitdagingen. Talrijke bedrijven hebben immers automatische opslagoplossingen geïmplementeerd, om het hoofd te bieden aan de uitdagingen van het werken in een koude omgeving, met temperaturen tot -30°C.

Wat is een koelmagazijn?

Een koelmagazijn is een faciliteit voor de opslag, levering, voorbereiding en verzending van producten bij lage temperaturen. Dit type installatie bestaat uit opslagsystemen, apparatuur voor goederenafhandeling en andere elementen die deel uitmaken van het functioneren ervan, zoals transportbanden, cleanrooms en sluissystemen SAS (Security Airlock Systems).

Koelmagazijnen kunnen worden ingedeeld op basis van de opslagoplossing, al dan niet automatisch, of op basis van de structuur, zelfdragend of niet. De meest gebruikelijke indeling is echter gebaseerd op de temperatuurbeheersing in de installatie. Er wordt een onderscheid gemaakt tussen:

- Koeltemperatuur: dit betreft magazijnen met een temperatuur tussen de 0 en 10 ºC. Dergelijke magazijnen worden gebruikt in de voedingsmiddelenindustrie voor de opslag van bijvoorbeeld zuivelproducten of vleeswaren, in de farmaceutische industrie en in de medische sector.

- Vriestemperatuur: dit betreft koelcellen die een constante temperatuur tussen de -30 °C en 0 °C aanhouden. Ze komen vooral voor in de diepvriesindustrie.

Er moet rekening mee worden gehouden dat een constante temperatuurbeheersing, niet alleen tijdens de opslag, maar ook tijdens de goederenontvangst, het klaarzetten en het verzenden van de bestellingen, een aanzienlijke stijging van het energieverbruik van de installatie met zich meebrengt, waardoor het logistieke proces van elk product duurder wordt.

Daarbij komt nog de complexiteit van handmatige afhandelingen: een te lange blootstelling aan een temperatuur van -30 °C kan schadelijk zijn voor de gezondheid en de veiligheid van de magazijnmdewerkers.

Wanneer bederfelijke, farmaceutische of voedingsmiddelen gewoonlijk worden opgeslagen, is het bovendien zeer gebruikelijk dat de faciliteit over een systeem beschikt dat de real-time traceerbaarheid van de goederen garandeert.

Hoe een koelmagazijn ontworpen is

Het belangrijkste kenmerk van een koelmagazijn is temperatuurbeheersing om de levensduur van de goederen te verlengen. Om deze reden is het van belang dat de bevoorradingsketen procedures hanteert, om de koudeketen bij alle activiteiten te respecteren. Een ultramodern koelmagazijn is bijvoorbeeld nutteloos, als bij de laad- en losperrons een bepaalde temperatuur niet kan worden gehandhaafd.

Het ontwerp van een koelmagazijn moet worden gebaseerd op de specifieke kenmerken van de onderneming. Dit betreft onder meer:

- De aard van de goederen die moeten worden opgeslagen.

- De capaciteit om goederen te ontvangen en te verzenden.

- Laadperrons en bufferzones voor tijdelijke opslag.

- De globale indeling van het magazijn.

- Het aantal dagelijks te verzenden bestellingen.

- De gebruikte opslagoplossingen.

- Soorten laadeenheden.

- De mate van automatisering van het magazijn.

Een koelmagazijn moet handmatige of automatische opslagoplossingen omvatten, die geschikt zijn voor lage temperaturen. Om de opslagruimten koel te houden moeten de structuur van het warehouse en de magazijnstellingen worden aangepast. Daarom kiezen veel bedrijven voor hoogbouwmagazijnen, waarbij de magazijnstellingen de structuur van het warehouse vormen en daardoor de opslagcapaciteit optimaliseren.

Deze koelmagazijnen moeten ook zijn uitgerust met speciale deuren, die zijn aangepast aan de arbeidstemperatuur van de installatie. Vaak maken deze deuren deel uit van een SAS (Security Airlock System), een systeem dat een afgesloten ruimte bevat, met twee snelloopdeuren die nooit tegelijk worden geopend, zodat plotselinge veranderingen in temperatuur worden voorkomen.

Temperatuurgecontroleerde magazijnen vereisen ook een plenum of een vrije ruimte in het bovenste gedeelte van het magazijn, luchtcirculatiebuizen, luchtverdampers en een geïsoleerde verhoogde loopbrug voor het onderhoud van de installaties.

Apparatuur voor goederenafhandeling kan handmatig of automatisch zijn. Heftrucks die in een afgesloten ruimte worden gebruikt, moeten uiteraard elektrisch zijn.

Automatische koelmagazijnen

Het doel van een automatisch koelmagazijn is de processen te stroomlijnen en de veiligheid van de magazijnmedewerkers en de goederen te verbeteren. Om een magazijn te automatiseren, moet er automatische apparatuur voor goederenafhandeling worden geïnstalleerd, zoals magazijnkranen voor pallets of Miniloads voor magazijnbakken. Deze opslagoplossingen beschikken meestal over rollenbanen, die de goederenstromen optimaliseren en voorkomen dat de magazijnmedewerkers de goederen in onveilige omgevingscondities moeten verplaatsen.

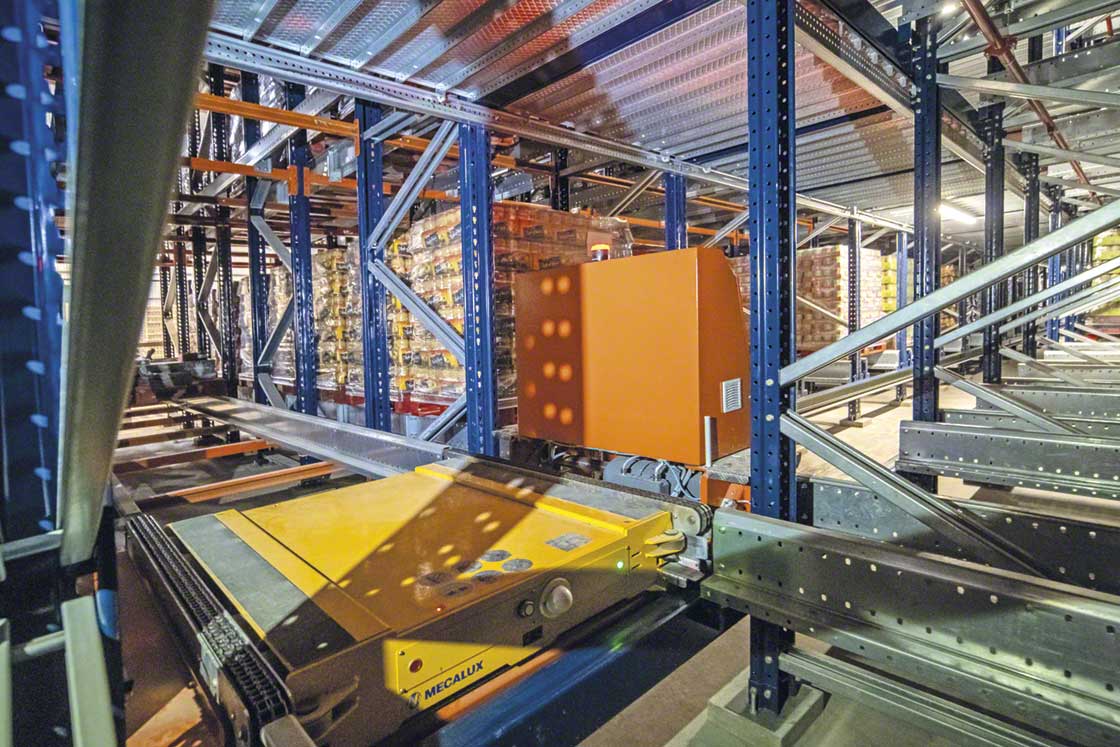

Een Pallet Shuttle kan worden gebruikt in combinatie met een magazijnkraan om de goederen compact op te slaan. Bij een laag aantal bestellingen is het aan te bevelen de Pallet Shuttle met heftrucks te gebruiken.

Tot dusver zijn automatische opslagoplossingen voor goederen uiteengezet, maar kan de orderpicking ook worden geautomatiseerd? Hulpmiddelen zoals robotarmen zijn ideaal om te voorkomen dat de magazijnmedewerkers worden blootgesteld aan de lage temperaturen, en om tegelijkertijd een optimale productiviteit bij de orderpicking te garanderen. Dit is bijvoorbeeld het geval bij de opslagoplossing die Mecalux heeft geïmplementeerd in het magazijn van de logistieke dienstverlener Havi Logistics.

Alle automatische systemen zouden niet veilig en efficiënt kunnen functioneren zonder een controlepunt voor binnenkomende goederen, dat erop toeziet dat elk pakket aan de gestelde eisen voldoet. De functie ervan is onder meer het gewicht van de lading, de omsnoering en de conditie van de pallet te controleren.

Voordelen van het automatiseren van een koelmagazijn

Met de implementatie van automatische opslagoplossingen en apparatuur voor goederenafhandeling verkrijgen bedrijven met koelmagazijnen:

- Een verhoogde productiviteit: in een omgeving met negatieve temperaturen kan alleen door middel van automatisering een hoge frequentie van in- en uitslagcycli worden gewaarborgd. Een te lange blootstelling van de medewerkers aan deze temperaturen houdt immers een gezondheidsrisico in.

- Een efficiënte orderpicking: de implementatie van een automatisch of semi-automatisch orderverzamelsysteem, zoals voice-picking of pick-to-light, vermindert de tijd die de magazijnmedewerkers in het koelmagazijn doorbrengen, waardoor de orderverzamelroutes worden geoptimaliseerd en de orderpicking efficiënter verloopt.

- Meer veiligheid en hygiëne: Automatische koelmagazijnen verminderen het aantal vergissingen die door operators kunnen worden gemaakt, aangezien zij niet langer worden blootgesteld aan extreme omgevingsomstandigheden. Ook worden vergissingen bij het beheer van het warehouse vermeden. Automatisering staat ook borg voor een goede hygiëne in alle logistieke processen, wat van essentieel belang is in de voedingsmiddelen- en de farmaceutische sector.

- Lagere logistieke kosten: energie is het meest waardevolle element in koelmagazijnen. Automatische oplossingen optimaliseren de opslagcapaciteit, waardoor het energieverbruik per pallet lager is.

- Optimalisatie van de opslagcapaciteit: opslagoplossingen zoals de Pallet Shuttle maken het mogelijk om de beschikbare opslagruimte optimaal te benutten, doordat er minder gangpaden in het magazijn nodig zijn.

In een context waarin klanten snellere leveringen eisen, is automatisering van essentieel belang om de frequentie van de gecombineerde in- en uitslagcycli in het magazijn te verhogen, waardoor de winst van het bedrijf kan worden geoptimaliseerd.

De volgende twee bedrijven die hebben ervoor gekozen om hun koelmagazijn te automatiseren:

- Congelados Navarra: Mecalux heeft een logistiek distributiecentrum ontwikkeld voor Congelados Navarra, één van de Europese leiders op het gebied van de productie en verkoop van diepvriesgroenten. Met deze installatie die uitgerust is met de nieuwste technologieën op het gebied van gekoelde opslag, heeft de onderneming nu een opslagcapaciteit van bijna 150.000 pallets.

- La Piamontesa: het koel- of vrieshuis van dit bedrijf is een referentie in Argentië wat betreft geautomatiseerde koelmagazijnen. Deze onderneming in levensmiddelen heeft het automatische Pallet Shuttle-systeem geïntegreerd om de productiviteit van zijn koelmagazijnen te verhogen en het energieverbruik tot een minimum te beperken.

Efficiëntie en optimalisering van het koelmagazijn

De nieuwe levensstylen, resulterend in een toegenomen consumptie van diepvriesproducten, hebben de belangstelling voor koelmagazijnen vergroot. Koude opslag vereist een streng beheer van de producten gedurende alle processen, om de veiligheid en real-time traceerbaarheid van de artikelen tijdens het opslagproces te kunnen garanderen.

Voeg hieraan de hoge kosten toe die gepaard gaan met het exploiteren van een koelmagazijn. Eigenaren van deze logistieke distributiecentra zouden opslagoplossingen moeten bedenken om de beschikbare opslagruimte efficiënt en optimaal te gebruiken.

Mecalux heeft meer dan 50 jaar ervaring in het adviseren en implementeren van handmatige en automatische opslagoplossingen in koelmagazijnen. Aarzel niet om contact met ons op te nemen, wij bieden u de beste opslagoplossing, om de productiviteit van uw installatie te optimaliseren.