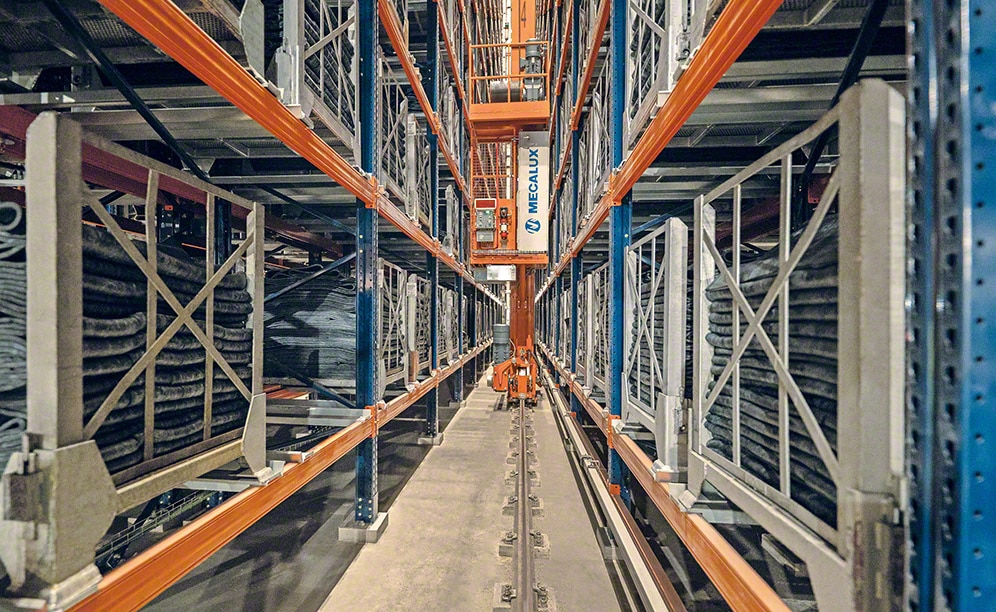

Zelfdragend automatisch hoogbouwmagazijn van Michelin in Vitoria met productielijn

Michelin bezit in Vitoria, Spaans Baskenland, één van de grootste autobandenfabriek

De bandenfabrikant Michelin heeft zijn productiecentrum in Vitoria (Spanje) vergroot om tegemoet te komen aan de productiestijging van de afgelopen jaren. In slechts acht maanden, heeft Mecalux een zelfdragend automatisch turnkey hoogbouwmagazijn gebouwd, geschikt voor de afmetingen van de metalen containers van Michelin. Het magazijn is geheel geautomatiseerd, de containers verplaatsen zich naar behoefte door het gehele magazijn dankzij de transportbanden, de magazijnkranen, de palletliften en de shuttles.

Een groeiend productiecentrum

In 1889 begonnen de broers André en Édouard Michelin met de ontwikkeling van vergaande transportoplossingen. Vanaf die tijd tot de dag van vandaag is het doel van dit bedrijf een bijdrage te leveren aan de mobiliteit van goederen en personen, wat wil zeggen aan de ontwikkeling van de maatschappij.

Michelin heeft meer dan 70 fabrieken in meer dan 20 landen. De onderneming investeert constant in productiecentra en past deze aan de nieuwe eisen van de markt aan. Het bedrijf heeft besloten een magazijn te bouwen bij zijn productiecentrum in Vitoria (Spanje), voor de opslag van rubbersoorten die gebruikt worden voor het vervaardigen van autobanden.

Optimaal gebruik maken van de beschikbare ruimte om een zo groot mogelijke opslagcapaciteit te verkrijgen had de prioriteit volgens Antonio J. Garcia Montalvo, projectmanager bij Michelin, « Eerder hadden we een veel kleiner magazijn waar we de containers op elkaar stapelden, wat niet erg praktisch was ».

« Het technische team van Mecalux heeft bijna gedurende het hele jaar 2017 aan dit project gewerkt, door onze behoeften te analyseren en het magazijn te bouwen », legt hij uit. Bovendien zijn de gebouwen rondom het nieuwe magazijn tegelijkertijd vergroot, « Waarbij meer dan 170 professionals gemanaged moesten worden en gebruik gemaakt werd van hefkranen van 70 ton ».

Volgens de project manager, is het resultaat een magazijn dat geïntegreerd is met de rest van de fabriek, « En is het magazijn zo ontworpen dat alle goederen vanuit de productielijnen er opgeslagen kunnen worden ». Door deze nieuwe constructie was het mogelijk het oude magazijn te bestemmen voor een extra productielijn.

Volgens de heer Garcia-Montalva, is het magazijn 24 uur per dag, 7 dagen per week actief, « We kunnen nu de goederen van de productielijnen opslaan en tegelijkertijd de laadperrons sneller bevoorraden ».

Een op maat gemaakt hoogbouwmagazijn

Het magazijn van 27 m hoog, is een zelfdragend hoogbouwmagazijn, wat betekent dat de stellingen hun eigen gewicht dragen, plus die van de goederen, de beschermingsgaaswanden en het dak. Het voordeel van deze oplossing is dat het maar een gedeelte van de ruimte in het industriële complex van Michelin in beslag neemt en een opslagcapaciteit biedt van 4590 containers.

Het magazijn bestaat uit vijf gangpaden met enkeldiepe stellingen aan beide zijden, en is geheel automatisch waardoor er zeer weinig menselijke tussenkomst nodig is. Transportbanden, magazijnkranen, shuttles en palletliften brengen de goederen naar de betreffende opslagplekken. De installatie voldoet aan de eisen van Michelin betreffende de stromen: de magazijnkranen zijn in staat tot 240 containers per uur te verplaatsen bij een gecombineerde cyclus (120 voor ontvangst en 120 voor verzending). Een van de kenmerken van dit magazijn is dat het niet werkt met houten of plastic pallets, maar met metalen containers van 1100 x 1250 x 1220 mm voor het beheer van de rubbersoorten waarmee de banden geproduceerd worden. Deze laadeenheden hebben poten aan de onderkant in plaats van onderplanken. « De stellingen en de automatische apparaten voor goederenafhandeling zijn ontworpen op basis van de afmetingen en de eigenschappen van onze containers », legt de heer García-Montalvo uit.

De transportbanden zijn uitgerust met kettingen en vervoeren de goederen met een constante snelheid van 20 m/min. De stellingen zijn voorzien van steunen om de containers veilig op te slaan.

Het magazijn voldoet aan strikte veiligheidsmaatregelen zodat de goederen onder de beste voorwaarden bewaard kunnen worden. De temperatuur van het magazijn is constant tussen de 10 en 27 °C. Bovendien heeft het een brandveiligheidssysteem, bestaande uit sprinklers die geïnstalleerd worden aan de binnenkant van de stellingen, en brandwerende deuren, die bij het ontstaan van brand het magazijn hermetisch afsluiten en voorkomen dat de vlammen zich verspreiden.

Het magazijn en de fabriek geïntegreerd

Het magazijn bestaat uit twee etages: de goederen komen op het laagste niveau binnen en verlaten het magazijn via de bovenste verdieping. « Hierdoor worden de twee processen volledig van elkaar gescheiden en beïnvloeden elkaar niet », geeft de projectmanager aan.

Goederenontvangst

De goederen komen op elkaar gestapeld, vanuit de productielijn binnen. Met behulp van heftrucks plaatsen de magazijnmedewerkers de goederen op één van de twee ontvangstpunten van het magazijn. Vervolgens worden de containers afgestapeld door een palletlift die ze op de transportband met kettingen zet die de containers het magazijn invoert. Hierbij wordt geen gebruik gemaakt van pallets.

Via de indicaties van het Warehouse Management Systeem van Mecalux: Easy WMS, worden de goederen via de transportbanden naar het juiste gangpad vervoerd.

Goederenverzending

Een dubbele shuttle haalt de containers die het magazijn moeten verlaten en vervoert ze naar de vier laadperrons. Hier zijn ook palletliften geïnstalleerd. Met behulp van de palletliften worden steeds twee containers op elkaar gestapeld, zodat de magazijnmedewerkers ze in de vrachtwagen kunnen zetten. De heer García-Montalvo onderschrijft, « Wij versnellen het verzendproces en verhogen het aantal expedities ».

Goederenbeheer

Easy WMS van Mecalux is aangepast aan de eigenschappen van het nieuwe magazijn van Michelin en ontworpen voor een op maat gemaakte goederenbeheer. « Daartoe communiceert het WMS van Mecalux via een gebruikersinterface met BSM, het informaticasysteem van Michelin. Dit gebruikersinterface is ontwikkeld en getest door Mecalux, door ons hoofdkantoor in Clermont-Ferrand en door de fabriek in Vitoria. Zodat we er zeker van zijn dat de twee systemen goed gesynchroniseerd zijn met elkaar », geeft de heer M. García-Montalvo aan.

Voor Michelin is het noodzakelijk om precies te weten waar een product zich bevindt. Dit is mogelijk dankzij Easy WMS waarmee de klant op elk moment het product kan traceren via virtuele adressen, en kan weten waar elke container zich bevindt, en of deze zich in het magazijn bevindt of is verzonden.

Antonio J. García-Montalvo - Projectmanager van het geautomatiseerde hoogbouwmagazijn van Michelin in Vitoria

« Wij hebben Mecalux gekozen voor het bouwen van ons magazijn voor de opslag van rubbersoorten in Vitoria, nadat we ook vijf andere voorstellen bestudeerd hadden. Wij hebben voor Mecalux gekozen omdat Mecalux een grote ervaring heeft in het bouwen van zelfdragende hoogbouwmagazijnen, voor de kwaliteit van de producten, en omdat het aangepast kon worden aan onze metalen containers ».

De voordelen voor Michelin

- Optimale productiviteit: het automatische hoogbouwmagazijn, geïntegreerd met de fabriek van Michelin, is 24 uur per dag werkzaam, 7 dagen per week.

- Aangepaste oplossing: de gehele installatie is ontworpen om de opslag en afhandeling van de metalen containers van Michelin van 1100 x 1250 x 1220 mm te vergemakkelijken.

- Turnkey magazijn: naast de magazijnstellingen heeft Mecalux ook alle veiligheidsmaatregelen, het koelingssysteem en het brandveiligheidssysteem geleverd.

| Automatisch hoogbouwmagazijn van Michelin | |

|---|---|

| Opslagcapaciteit: | 4590 containers |

| Afmetingen van de containers: | 1100 x 1250 x 1220 mm |

| Maximaal gewicht van de containers: | 850 kg |

| Hoogte van het magazijn: | 27 m |

| Lengte van de magazijnstellingen: | 38 m |

Galerij

Transportbanden met kettingen aangepast aan afmetingen van de metalen containers

Vraag een deskundige